オーバーホールと点検

エンジンをオーバーホール(分解洗浄・グリスアップ)することで、性能が蘇ります。

エンジンをオーバーホール(分解洗浄)し、グリスアップを施します。

見た目ではわからない、内部の異常をオーバーホールで徹底的に点検・発見します。

カラーマーカーチェックで、損傷がないかしっかりチェックします。

ピストン分解の様子

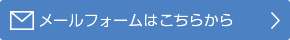

潤滑油冷却器分解の様子

オーバーホールの重要性

オーバーホールとは、エンジンを分解・洗浄し、外からの見た目では分からないような損傷や異常を見つけることで、エンジンの性能を新品同様に修復することを言います。また、オーバーホールを行うことは人間でいうところの精密検査や人間ドックに値します。そのため、費用も点検に比べ掛かりますが、人の命を扱うような施設ではオーバーホールは欠かせない重要な検査といえます。他にもオーバーホールを行う理由として、設置時から、ほんとど動かしていない、発電機や中古の発電機は、オーバーホールを行う必要があります。

オーバーホールが必要かの判断

オーバーホールを行う上で点検やメンテナンスと比べかなり費用が高くなります。但し、定期点検を怠ることなくきちんと整備をしているだけで、非常用発電機の状態は大きく変わります。例えば、非常用電源装置の設置から20年を超えるような場合、オーバーホールを施す際、あと何年先まで部品が手に入るのかといったところを視野に入れておかなければ、コストと効果のバランスが取れません。こういったことを踏まえ、オーバーホールが必要なのか、新規設置の方が良いのかの判断が必要です。

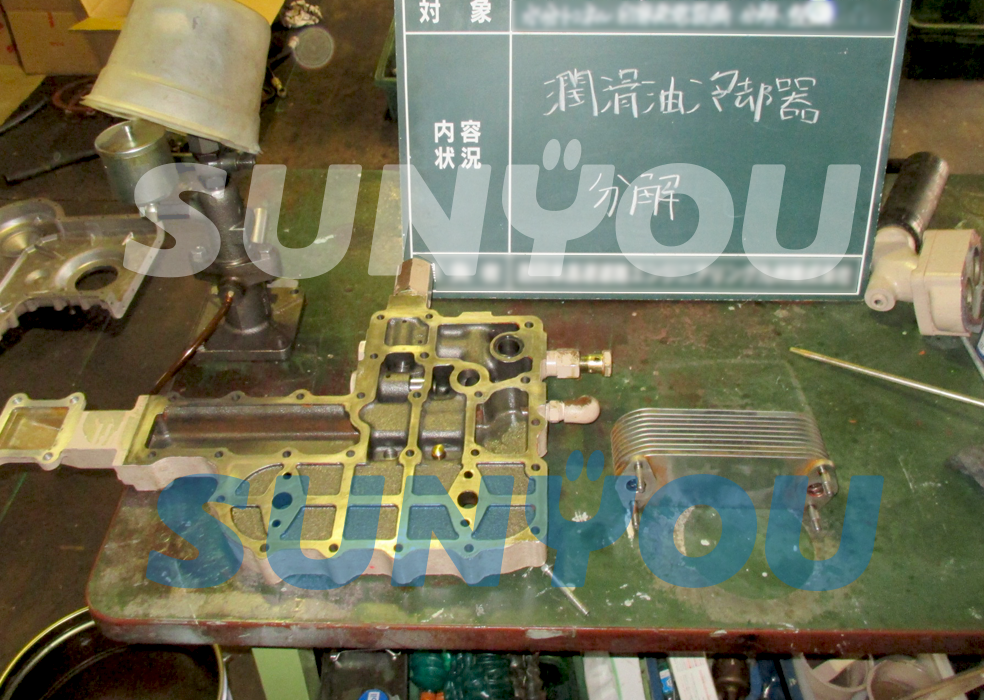

エンジン解体作業

オーバーホールを行うためには発電体を分解します。分解した部品を高圧洗浄機にかけて、汚れを細かく落としていき不具合や部品の交換の判定などを行います。

発電体を分解した様子

ラジエーターの洗浄の様子

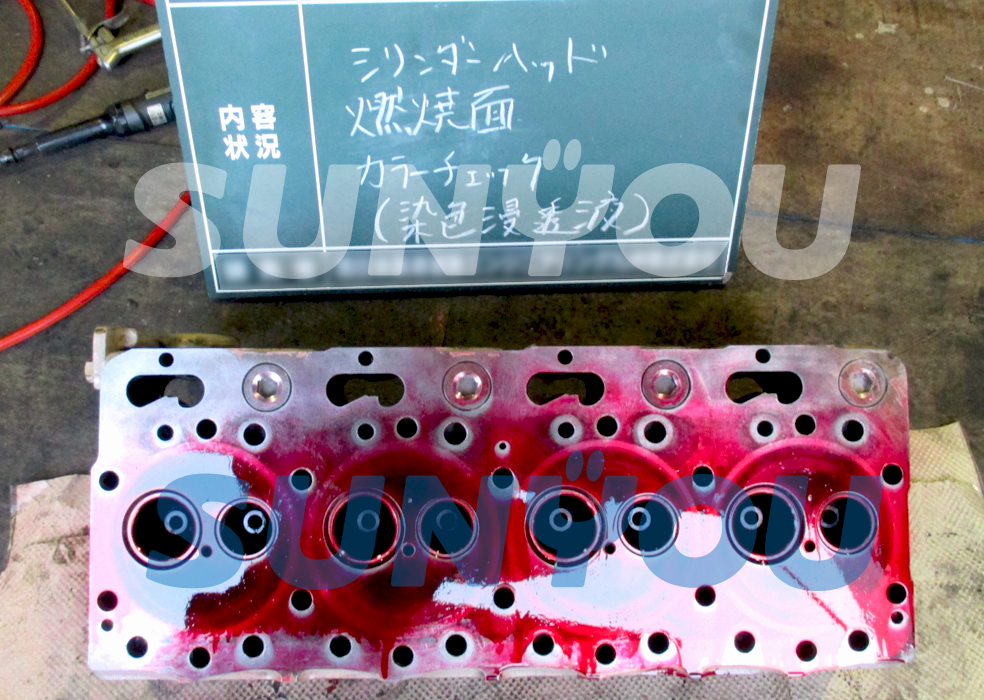

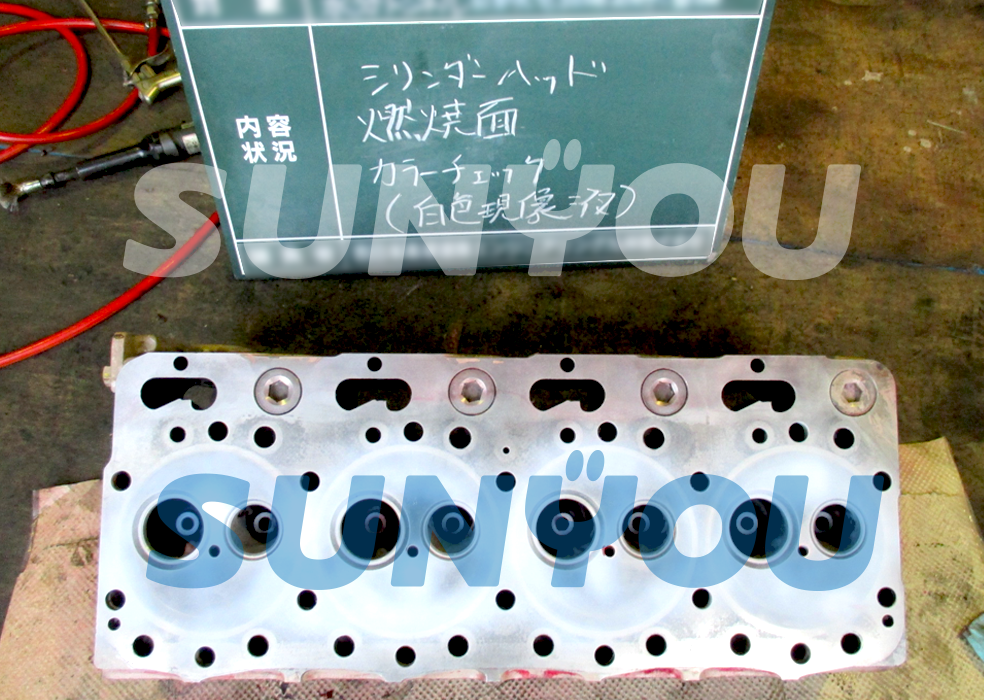

カラーチェック

エンジンやその周辺機器の分解を行った後、カラーチェックといったテストを行います。カラーチェックとは分解した部品に専用の塗料を付け、機器に大きな傷などがないかを確認するために行われます。このように一見、見た目では判断できないような傷や損傷を確認し、エンジンの状態を細かく把握していきます。もし、ここで部品に大きな損傷などが発見されれば、必要に応じて部品の交換を行います。

シリンダーヘッド燃焼面の染色浸透液の様子

シリンダーヘッド燃焼面の白色浸透液の様子

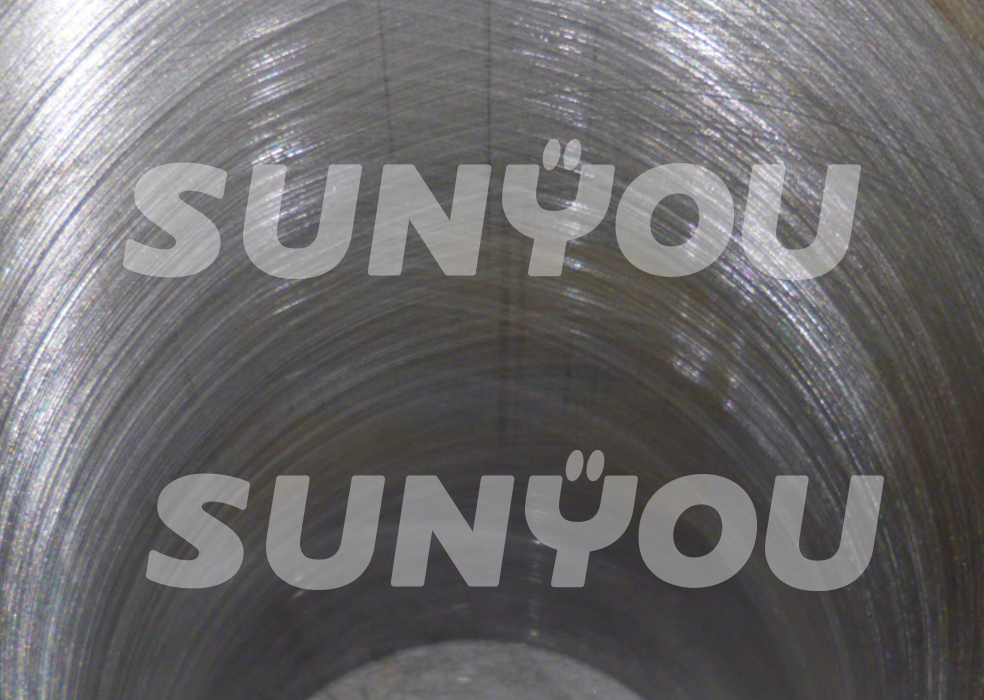

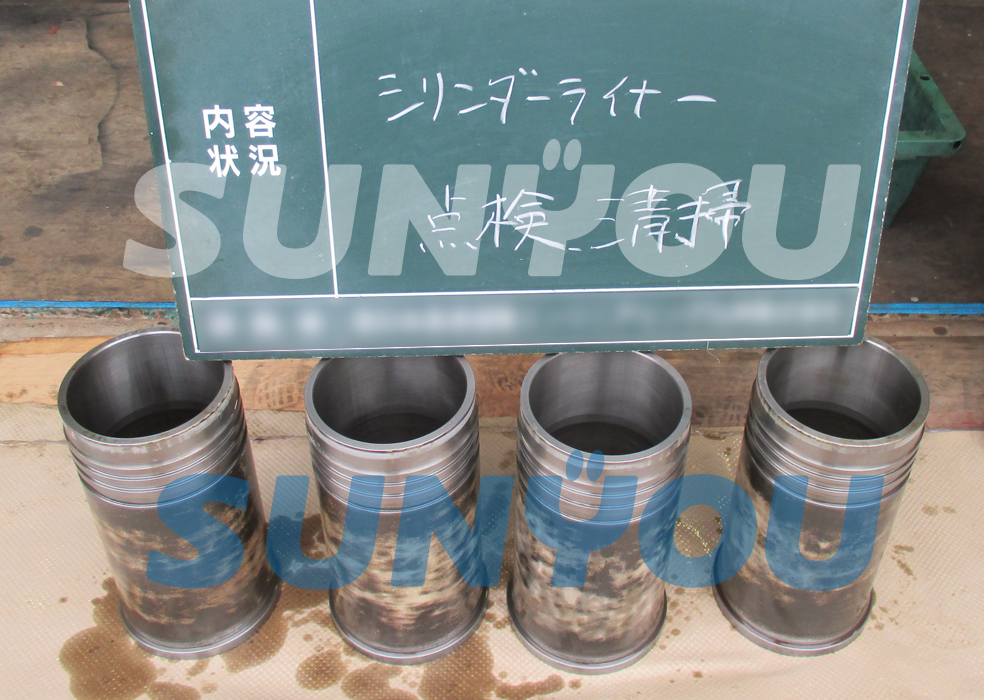

シリンダーライナーのホーニング

オーバーホール時にシリンダーライナーを取り出し、ホーニングをします。シリンダーをホーニングすることで、ライナー内面の保油性を改善しエンジンオイル(潤滑油)の消費量を適正に保持し、ピストンリングとの機密性改善することができます。また、ホーニングとは、シリンダーライナーの偏った摩耗を修正し変形などの傷を除去するため研磨していくことを指します。

シリンダーライナーホーニング前

シリンダーライナーホーニング後

シリンダー内の摩擦異常の原因

ディーゼル非常用発電機は、長時間運転及び稼働しないことにより、潤滑油が劣化もしくは、潤滑油切れを起こした結果、シリンダー内の摩擦異常が起こります。その他にもカーボンが付着することによる、排気系統の障害や焼き付けがあります。勿論、オーバーホールの点検時に摩擦異常を発見し、事前にエンジンの焼き付けを防ぐことができます。エンジンが焼き付いてしまった場合、かなり費用が掛かるため、設置から長期間年月が経っている場合はオーバーホールの点検は非常に効果的と言えます。

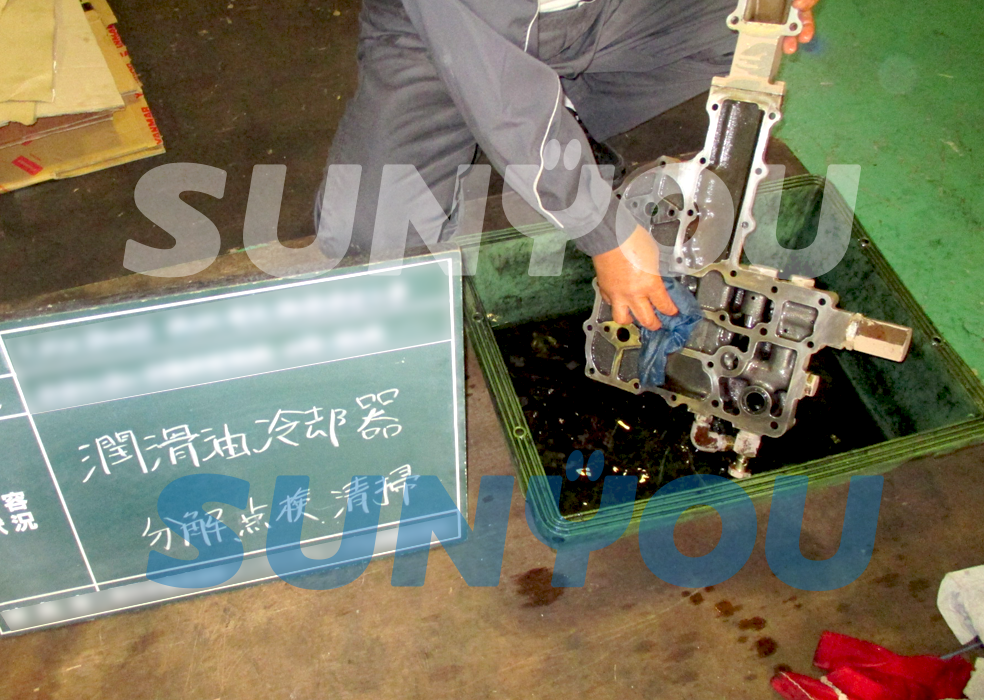

部品分解と洗浄

オーバーホールで部品を分解したら、部品の洗浄作業に取り掛かります。丁寧に洗浄していくことで、細かい汚れや傷、致命傷となりうるような不具合を見つけることができます。

潤滑油冷却器洗浄の様子

シリンダーライナーオーバーホール(洗浄)中

シリンダーライナー水路部汚損

シリンダーライナーオーバーホール(洗浄)後

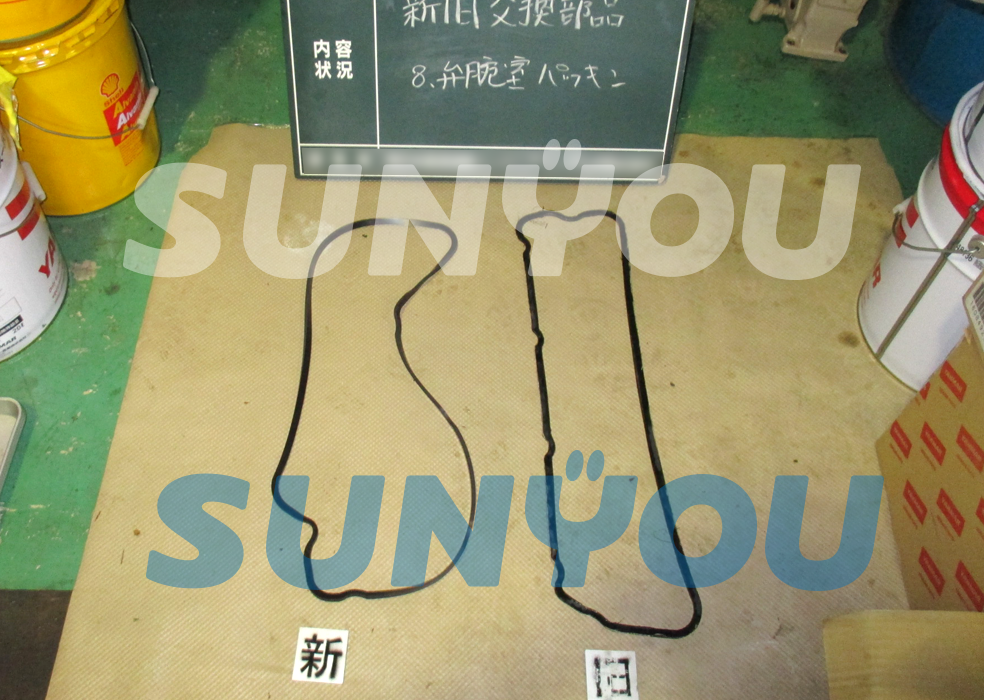

オーバーホール時の部品交換

基本的にオーバーホールの点検の際に消耗品の交換を行います。消耗品は非常用発電機を使用していなくても月日とともに劣化し、また、温度変化によってもダメージを受けます。また、消耗品部品だけに限らず、カラーチェックなどの検査に引っかかった部品も交換します。

パッキンの交換

燃料噴射ポンプの消耗品交換

コンビネーションスイッチの交換

吸気ホースの交換

内径・外径測定

部品の取り出し、洗浄やグリスアップの際に外径測定を行います。特にピストンは燃料を消化し爆発させる役目を担うため、見た目では異常がないように思えても摩擦や錆による影響で外径がすり減っていたり、変形している場合があります。このような場合、いくら丁寧に分解・洗浄を行っていても、性能を十分に発揮できなくなります。性能を十分に発揮し維持していくにはこのように外径測定を行っていくこともオーバーホール時の重要ポイントとなります。

ピストンピス外径測定

コネクティングロッド内径測定

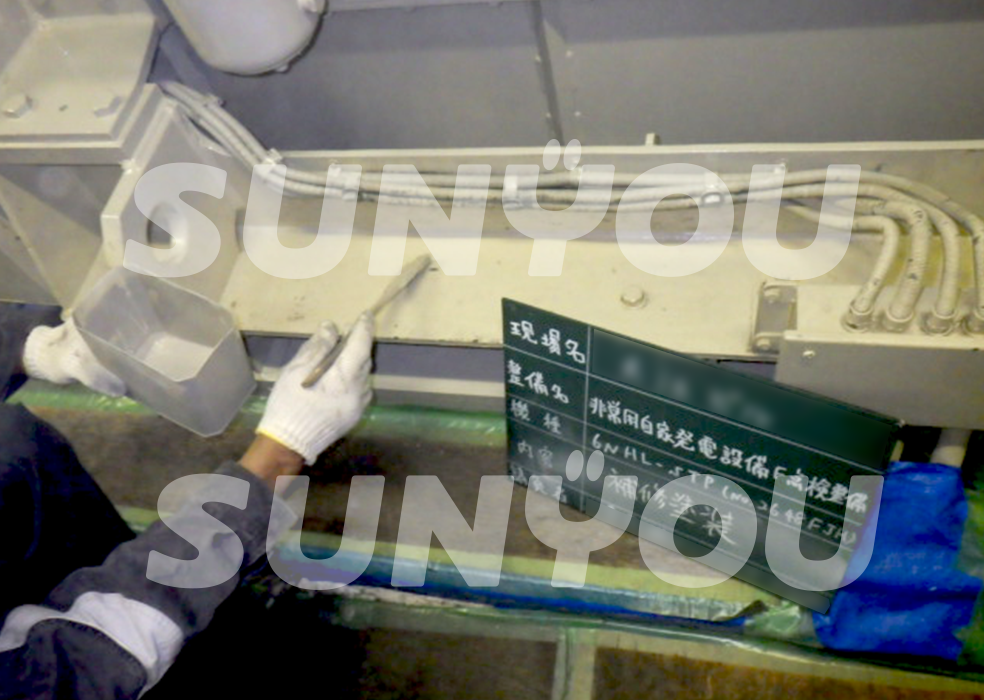

補修塗装

オーバーホールでは、天候による老朽化や錆てしまった外装に補修塗装をしていきます。錆ているくらい気にならないと言う方も一定数いらっしゃいますが、この錆が発電機の寿命を左右することが多々あります。錆が進行してしまうと外装に穴が空いてしまい、そこから、雨風にさらされ内部のエンジンなど機器に悪影響を及ぼす結果、修理費用も高額になりかねません。オーバーホールの費用は点検に比べ高価になりますが、補修塗装などの細部にわたったメンテンスを入れることで、状態の良い発電機を維持することが可能です。

外装を補修塗装する様子

エンジンの塗装

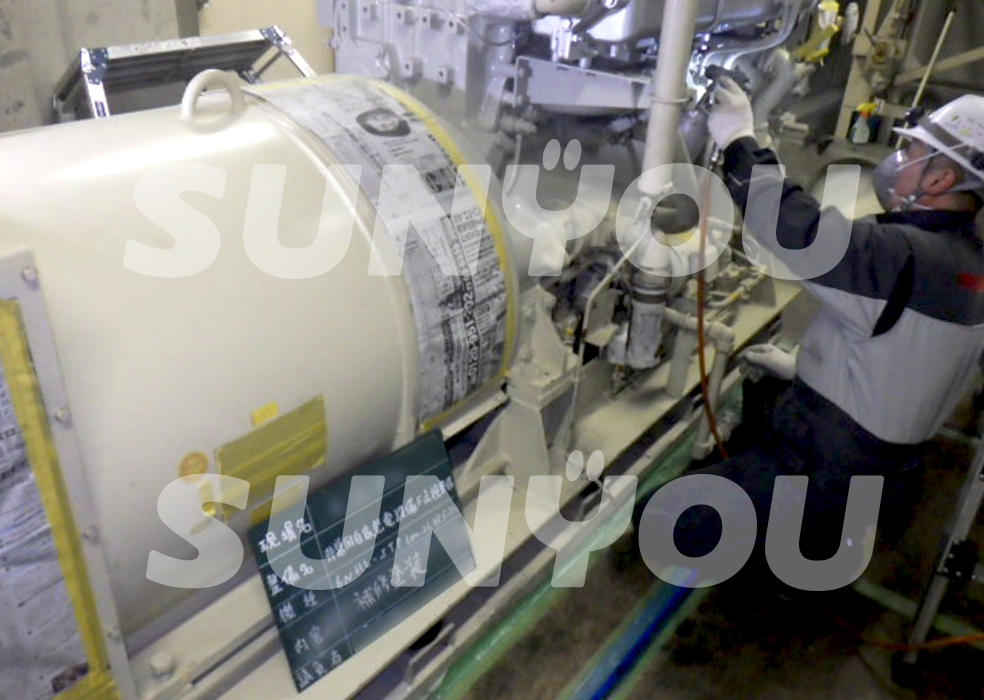

オーバーホールの作業と流れ

公共施設の非常用発電機で実施した全面的なオーバーホールの流れと点検項目をご紹介します。オーバーホールではかなり細かく点検を行いくまなくチェックするため、点検項目が非常に多く高額になるため、しっかりとした専門知識を持ったプロにメンテナンスを行ってもらうことがポイントです。

既設発電機の確認運転

仮設発電機の設置工事

仮設発電機の確認運転

| オーバーホール作業項目 | |

|---|---|

| オーバーホールの流れ① | エンジンの分解 |

| シリンダーブロックの清掃 | |

| カム・タペットの点検 | |

| シリンダーライナーの清掃と内径計測 | |

| ライナーパッキンの交換 | |

| ピストンの清掃 | |

| ピストンリングの交換 | |

| シリンダーヘッドの清掃 | |

| 吸排気弁弁座の摺り合わせ | |

| 吸排気弁弁バネ・バネ受けの点検 | |

| バルブステムシールの交換 | |

| シリンダーヘッドの再清掃 | |

| シリンダーヘッドのカラーチェック | |

| ヘッドガスケットの交換 | |

| クランク室の内部清掃 | |

| クランク軸ピンの点検 | |

| オーバーホールの流れ② | |

| 燃料噴射弁の分解清掃 | |

| 燃料噴射弁ニードルの交換 | |

| 燃料噴射弁の噴霧圧力の調整 | |

| 潤滑油冷却器の清掃 | |

| 潤滑油冷却器の分解点検 | |

| 冷却水ポンプの分解点検 | |

| 冷却水ポンプのメカニカルシール交換 | |

| フロントオイルシールの交換 | |

| 排気ガスケットの交換 | |

| 燃料フィルターの交換 | |

| 潤滑油フィルターの交換 | |

| オーバーホールの流れ③ | |

| 冷却水ホース及びホースバンドの交換 | |

| Vベルトの交換 | |

| テンションプーリーベアリングの交換 | |

| ラジェータの交換 | |

| オーバーホールの流れ④(エンジンの組み付け作業) | |

| 組み込み後のシリンダーライナー内径の計測 | |

| ロッドボルトのトルク締め | |

| ヘッドボルトのトルク締め | |

| ギヤ当り背隙間の点検 | |

| 吸排気弁弁頭隙間の調整 | |

| エンジン組み付け作業完了 | |

| オーバーホールの流れ⑤ | |

| 冷却水交換 | |

| 機関潤滑油交換 | |

| 燃料噴射ポンプの噴射時期点検 | |

| 冷却水温度調整弁の作動点検 | |

| 冷却水温度上限スイッチの作動点検 | |

| 潤滑油圧力低下スイッチの作動点検 | |

| 発電機の絶縁抵抗の測定 | |

| エアモータサイレンサーカバーの交換 | |

| 始動空気圧弁の弁体ダイヤフラムの交換 | |

| 燃料タンクのドレン抜き | |

| ならし運転 | |

| 保安警報装置の試験 | |

| オーバーホールの流れ⑥ | |

| 負荷試験25% | |

| 負荷試験50% | |

| 負荷試験75% | |

| 負荷試験100% | |

| 100%負荷試験時の排気色チェックと振動測定 | |

| 調速機の試験 | |

| 負荷試験時の軸受温度測定 | |

| エンジンの塗装 | |

| オーバーホールの流れ⑦ | |

| 空気圧縮機の分解 | |

| 空気圧縮機クランクケース内の清掃 | |

| 空気圧縮機クランク軸の点検 | |

| 空気圧縮機のピストンピンの点検 | |

| 空気圧縮機の各種弁、ガスケット、リングの交換 | |

| 空気圧縮機の組み付け | |

| 空気圧縮機の潤滑油交換 | |

| 空気ドレン分離器の逆止弁交換 | |

| 空気圧縮機の充気試験 | |

| 空気槽の安全弁点検 | |

| 空気槽の配管洩れ点検 | |

| 空気圧縮機の塗装 | |

| オーバーホールの流れ⑧ | |

| 仮設発電機の撤去 | |

| 点検後に既設発電機の確認運転 | |

| オーバーホール作業の完了 | |